Введение:

Инструментальная сталь D3 - это сталь одного типа, закаленная в масле; хотя небольшие секции могут быть закалены газом после аустенизации с использованием вакуума. В результате, инструменты, изготовленные из инструментальной стали типа D3, имеют тенденцию к хрупкости во время закалки.

Применение:

Инструментальная сталь типа D3 подходит для таких применений, как сложные заготовочные и формовочные инструменты для длительной работы, а также для твердых и абразивных материалов. Она обычно используется для других применений, например, для облицовки кирпичных и плиточных форм, мастер-варочных панелей для холодной зубофрезерной обработки пластмассовых форм, таблеточных пуансонов и втулок для коррозионных порошков.

Стандарт качества:

Стандарт ASTM A681 - 08 Стандартная спецификация для инструментальных сталей сплавов.

Сравнение по всем классам:

|

ASTM |

Material No. |

BS |

AFNOR |

JIS |

UNI |

|

D3 |

1.2080 |

BD 3 |

Z 200 C 12 |

SKD1 |

X 21O Cr 13 KU |

Химический состав (%)

|

C |

Si |

Mn |

P |

S |

Cr |

|

2.00-2.35 |

0.60 max |

0.60 max |

0.030 max |

0.030 max |

11.00–13.50 |

ТЕРМИЧЕСКАЯ ОБРАБОТКА:

ФОРГИНИРОВАНИЕ: Предварительный нагрев при 900-950°C, затем повышение температуры до 1050-1100°C. Замочить до равномерного нагрева. Инструментальная сталь D3 относительно твердая при повышенной температуре. Поэтому начальные удары молотка должны быть легкими, а температура не должна опускаться ниже 1020°C до тех пор, пока металл не начнет течь. Окончательная ковка не должна быть ниже 900°C.

АННАЛИЗАЦИЯ: инструментальная сталь D3 поставляется в отожженном и пригодном для машинной обработки состоянии. Повторное отшлифовывание необходимо только в том случае, если сталь была кованой или закаленной инструментальным производителем. Для отжига медленно и равномерно нагревать до 900°C. Выдерживайте в течение трех-четырех часов и дайте печи остыть до комнатной температуры. Повторно нагреть до 800-1040°C и снова выдержать в течение трех-четырех часов. Дайте печи остыть до комнатной температуры.

СКОРОСТЬ СКОРОСТИ: Когда инструменты подвергаются интенсивной механической обработке, шлифованию или другим холодным работам, перед закалкой рекомендуется разгрузить внутренние деформации, чтобы свести к минимуму возможность деформации. Снятие напряжения должно быть выполнено после черновой обработки. Для снятия напряжения стальную деталь следует нагреть до 600-650°C. Хорошо промокните и охладите в печи или на воздухе. После этого инструменты могут быть обработаны до окончательной обработки перед закалкой.

Закалка: Желательно нагреть инструменты в контролируемой атмосфере. Если это невозможно, рекомендуется закалка в упаковке. Желательно наличие восстановительной атмосферы. Предварительно нагрейте деталь до 750-800°C. и дайте ей впитаться при этой температуре. Затем инструменты можно довести до 1000-1040°C для воздушного охлаждения или до 980°C для масляной закалки. Тщательно пропитайте при этой температуре в течение тридцати минут на 25 мм литниковой части, затем охладите или закалите соответственно. При нагреве для закалки важно не превышать 1020°C.

Закалка MARTEMPERING Martempering является альтернативной процедурой закалки, которая может быть использована при наличии подходящего оборудования для соляной ванны. Благодаря этому методу внутренняя деформация, деформация и риск растрескивания при закалке сводятся к минимуму. Предварительный нагрев сухой при 300-400°C. Предварительный нагрев в соли при 800-850°C, выдерживая в соли в течение десяти минут 25 мм правящей секции. Поднимите до температуры затвердевания 950-980°C, выдерживая в соли в течение десяти минут 25 мм линиатурного участка. Маркируйте в соли при температуре 230-250°C, удерживая в ванне в течение пяти минут 25 мм линиатурного участка. Охладите на неподвижном воздухе. Температура будет необходима.

ТЕМПЕРИНГ: Рекомендуется двойной отпуск. Темперирование следует проводить с минимальной задержкой после затвердевания, желательно, когда инструменты еще теплые. Выберите подходящую температуру темперирования с учетом требований сервисного обслуживания. Нагревать медленно и равномерно. Когда компонент достигнет нужной температуры, выдерживайте по крайней мере один час на 25 мм толщины. Второй отпуск должен быть повторением первого.

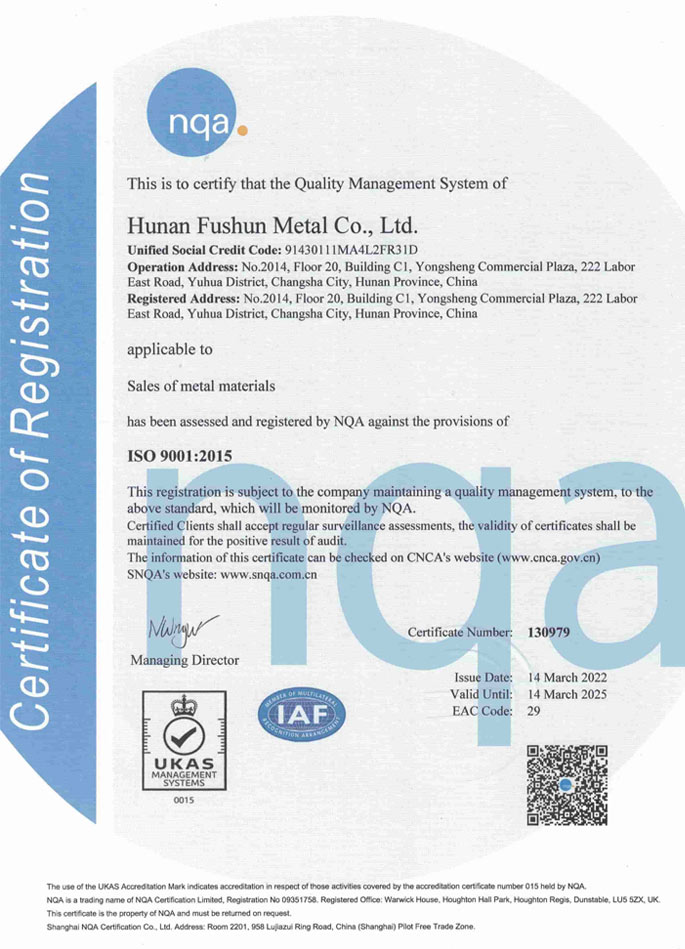

Сертификат испытаний фабрики:

EN 10204/3.1 со всеми соответствующими данными рег. хим. состава, мех. свойств и результатов испытаний.

| Рекомендуем также: |